澳门六合彩【挂牌】 更多»

|

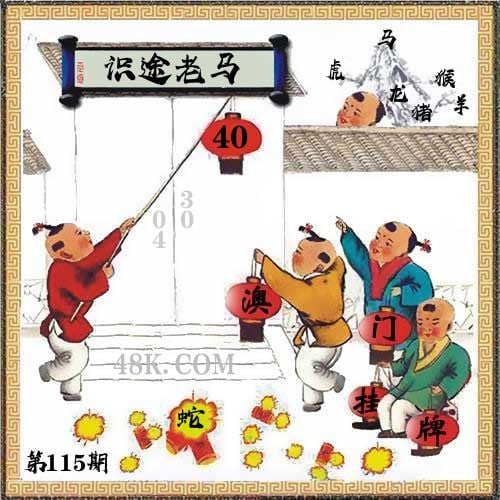

115期 | |

|---|---|---|

| 挂牌 | 40 | |

| 火烧 | 蛇 | |

| 横批 | 识途老马 | |

| 门数 | 04,03 | |

| 六肖 | 马虎猴龙羊猪 | |

澳门挂牌解析

2024-115期正版彩图挂:40;挂牌:识途老马;六肖:马虎猴龙羊猪;火烧:蛇

解析:【出自】:先秦 韩非《韩非子 说林上》:“管仲、隰朋从于桓公伐孤竹,春往冬反,迷惑失道。管仲曰:\'老马之智可用也。\'乃放老马而随之,遂得道。”【示例】:茅盾《子夜》四:“你也不用发忧,还有你老子是\'识途老马\',慢慢地来指拨你罢!”

解释:认识路的老马。比喻熟悉情况、富有经验的人。

综合取肖:牛兔羊猴蛇鸡

解析:【出自】:先秦 韩非《韩非子 说林上》:“管仲、隰朋从于桓公伐孤竹,春往冬反,迷惑失道。管仲曰:\'老马之智可用也。\'乃放老马而随之,遂得道。”【示例】:茅盾《子夜》四:“你也不用发忧,还有你老子是\'识途老马\',慢慢地来指拨你罢!”

解释:认识路的老马。比喻熟悉情况、富有经验的人。

综合取肖:牛兔羊猴蛇鸡

【正版澳彩图库】 更多»

澳门管家婆100282.com

『成语平特』

115期

成语爆平特

【龙行天下】

开

¥00

准

114期

成语爆平特

【虎虎生威】

开

虎39

准

113期

成语爆平特

【狗仗人势】

开

狗19

准

112期

成语爆平特

【马到成功】

开

马35

准

111期

成语爆平特

【龙行天下】

开

龙01

准

澳门管家婆100282.com

『欲钱解特』

115期:

欲钱解特诗

开:¥00

《蛇马虎羊发大财,本期特码出小数》

114期:

欲钱解特诗

开:猪18

《兔虎羊猴发大财,本期特码出小数》

112期:

欲钱解特诗

开:狗43

《鼠猪虎羊发大财,本期特码出大数》

111期:

欲钱解特诗

开:狗43

《鸡蛇牛兔发大财,本期特码出大数》

110期:

欲钱解特诗

开:蛇48

《虎羊马鼠发大财,本期特码出大数》

澳彩图库心水图片资料专区

澳彩独家高手出版精料

澳彩综合全年资料大全

澳彩资料独家精准四肖

| 115期: ⑨肖 | 牛狗羊虎鼠猴猪龙蛇 | ????中 |

| 115期: ⑧肖 | 牛狗羊虎鼠猴猪龙 | ????中 |

| 115期: ⑦肖 | 牛狗羊虎鼠猴猪 | ????中 |

| 115期: ⑥肖 | 牛狗羊虎鼠猴 | ????中 |

| 115期: ⑤肖 | 牛狗羊虎鼠 | ????中 |

| 115期: ④肖 | 牛狗羊虎 | ????中 |

| 114期--长期跟踪,稳赚不赔! | ||

| 114期: ⑨肖 | 蛇羊鸡猴龙牛马鼠猪 | 猪18中 |

| 114期: ⑧肖 | 蛇羊鸡猴龙牛马鼠 | 猪18中 |

| 114期: ⑦肖 | 蛇羊鸡猴龙牛马 | 猪18中 |

| 114期: ⑥肖 | 蛇羊鸡猴龙牛 | 猪18中 |

| 114期: ⑤肖 | 蛇羊鸡猴龙 | 猪18中 |

| 114期: ④肖 | 蛇羊鸡猴 | 猪18中 |

| 113期--长期跟踪,稳赚不赔! | ||

| 113期: ⑨肖 | 蛇鸡马兔牛羊狗猪虎 | 蛇24中 |

| 113期: ⑧肖 | 蛇鸡马兔牛羊狗猪 | 蛇24中 |

| 113期: ⑦肖 | 蛇鸡马兔牛羊狗 | 蛇24中 |

| 113期: ⑥肖 | 蛇鸡马兔牛羊 | 蛇24中 |

| 113期: ⑤肖 | 蛇鸡马兔牛 | 蛇24中 |

| 113期: ④肖 | 蛇鸡马兔 | 蛇24中 |

| 112期--长期跟踪,稳赚不赔! | ||

| 112期: ⑨肖 | 龙牛蛇猴鼠兔虎狗马 | 狗43中 |

| 112期: ⑧肖 | 龙牛蛇猴鼠兔虎狗 | 狗43中 |

| 112期: ⑦肖 | 龙牛蛇猴鼠兔虎 | 狗43中 |

| 112期: ⑥肖 | 龙牛蛇猴鼠兔 | 狗43中 |

| 112期: ⑤肖 | 龙牛蛇猴鼠 | 狗43中 |

| 112期: ④肖 | 龙牛蛇猴 | 狗43中 |

| 111期--长期跟踪,稳赚不赔! | ||

| 111期: ⑨肖 | 羊兔龙马蛇猴猪牛狗 | 狗43中 |

| 111期: ⑧肖 | 羊兔龙马蛇猴猪牛 | 狗43中 |

| 111期: ⑦肖 | 羊兔龙马蛇猴猪 | 狗43中 |

| 111期: ⑥肖 | 羊兔龙马蛇猴 | 狗43中 |

| 111期: ⑤肖 | 羊兔龙马蛇 | 狗43中 |

| 111期: ④肖 | 羊兔龙马 | 狗43中 |

| 110期--长期跟踪,稳赚不赔! | ||

| 110期: ⑨肖 | 羊牛猴猪鼠虎蛇龙鸡 | 蛇48中 |

| 110期: ⑧肖 | 羊牛猴猪鼠虎蛇龙 | 蛇48中 |

| 110期: ⑦肖 | 羊牛猴猪鼠虎蛇 | 蛇48中 |

| 110期: ⑥肖 | 羊牛猴猪鼠虎 | 蛇48中 |

| 110期: ⑤肖 | 羊牛猴猪鼠 | 蛇48中 |

| 110期: ④肖 | 羊牛猴猪 | 蛇48中 |

| 109期--长期跟踪,稳赚不赔! | ||

| 109期: ⑨肖 | 猪鼠猴羊虎龙鸡牛狗 | 狗43中 |

| 109期: ⑧肖 | 猪鼠猴羊虎龙鸡牛 | 狗43中 |

| 109期: ⑦肖 | 猪鼠猴羊虎龙鸡 | 狗43中 |

| 109期: ⑥肖 | 猪鼠猴羊虎龙 | 狗43中 |

| 109期: ⑤肖 | 猪鼠猴羊虎 | 狗43中 |

| 109期: ④肖 | 猪鼠猴羊 | 狗43中 |